پخت (Curing یا Vulcanization) سیلیکون رابر فرآیندی است که طی آن پلیمرهای سیلیکونی از حالت نرم و شکلپذیر به حالت سختتر و الاستیک تبدیل میشوند. این فرآیند با استفاده از حرارت، فشار، و عامل پخت (catalyst یا crosslinker) انجام میشود. بسته به نوع سیلیکون، روشهای پخت متفاوتی وجود دارد. در ادامه سه روش اصلی پخت سیلیکون رابر را معرفی میکنیم:

۱. پخت با پلاتین (Addition Cure یا Platinum Cure)

مکانیسم: واکنش افزایشی بین وینیل و هیدروژن سیلوکسانها. مزایا: بدون تولید محصولات جانبی، بیبو، مناسب برای صنایع پزشکی و غذایی. شرایط پخت: دمای پخت: معمولاً ۱۰۰ تا ۱۸۰ درجه سانتیگراد. زمان پخت: بین چند دقیقه تا چند ساعت، بسته به فرمول و ضخامت. کاربردها: قالبگیری دقیق، پزشکی، کاربردهای الکترونیکی.

۲. پخت با پراکسید (Peroxide Cure) مکانیسم:

پراکسید با حرارت شکسته شده و رادیکال آزاد تولید میکند که زنجیرهها را کراسلینک میکند. مزایا: مقاومت حرارتی و مکانیکی خوب. معایب: تولید محصولات جانبی، ممکن است بوی نامطبوع ایجاد کند. شرایط پخت: دما: ۱۶۰ تا ۲۰۰ درجه سانتیگراد. زمان: ۵ تا ۲۰ دقیقه (بسته به ضخامت و نوع پراکسید). کاربردها: قطعات صنعتی، واشر، اورینگ و…

۳. پخت با اسید (Condensation Cure) مکانیسم:

واکنش تراکمی با آزادسازی محصولات جانبی مانند الکل. مزایا: پخت در دمای اتاق ممکن است (RTV). معایب: کاهش خواص مکانیکی نسبت به روشهای دیگر. کاربردها: درزگیرها، چسبها، قالبگیری دستی.

در ادامه با ما همراه باشید تا به طور مفصل به بررسی این فراید بپردازیم.

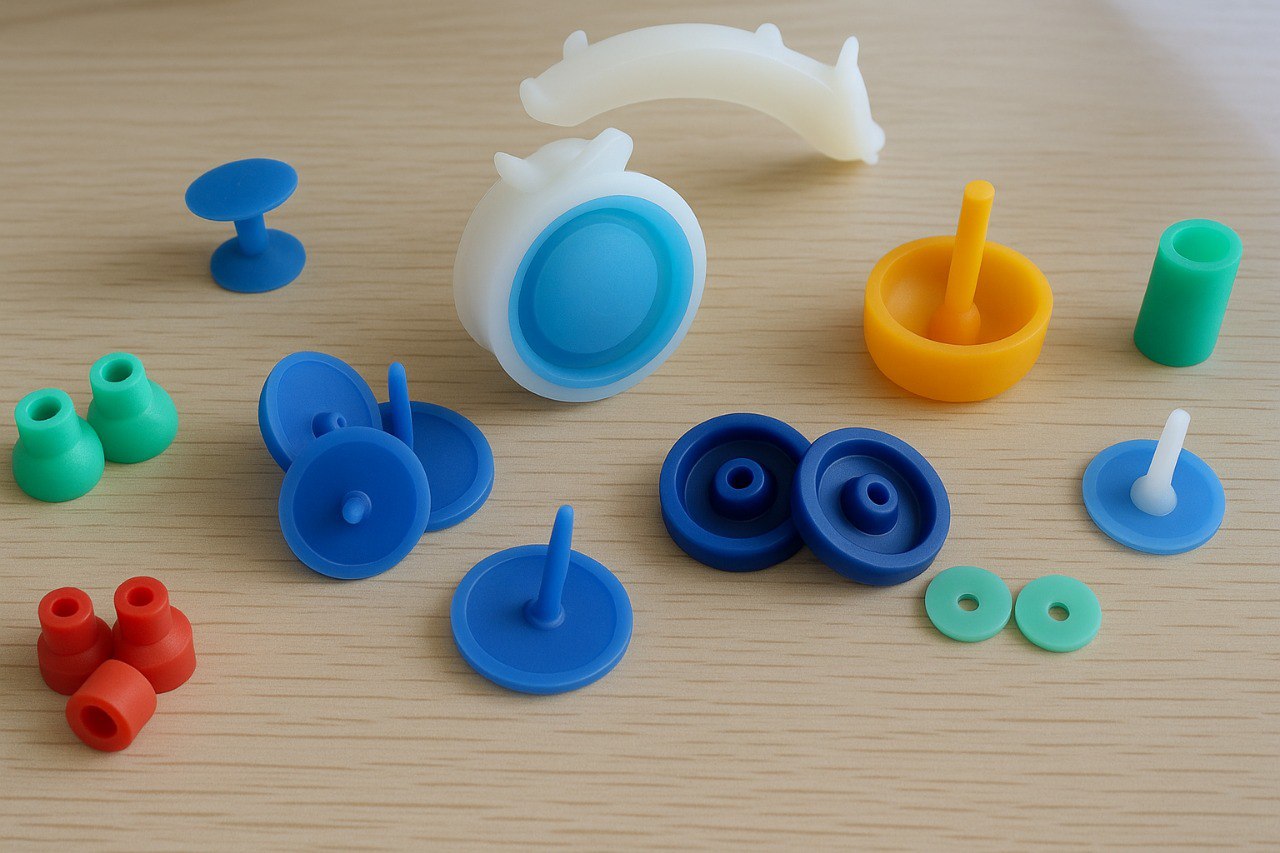

پخت سیلیکون (Silicone Curing) یکی از مهمترین مراحل در تولید قطعات سیلیکونی است که در مجموعه آریا رابر تولید می شود که بر خواص نهایی محصول مانند استحکام، انعطافپذیری، مقاومت حرارتی و دوام تأثیر مستقیم میگذارد. این فرایند در واقع تبدیل سیلیکون از حالت مایع یا نیمهجامد به یک ماده جامد پایدار و کاربردی است. در ادامه مقاله مراحل اصولی پخت سیلیکون | راهنمای کامل مرحله به مرحله کارشناسان تولید و پخت سیلیکون شمارا با مراحل اصولی پخت سیلیکون آشنا می کنند با ما همراه باشید.

مراحل اصولی پخت سیلیکون

پخت سیلیکون یکی از مهمترین مراحل در تولید قطعات صنعتی از جنس سیلیکون است که به واسطه ترکیب فشار، حرارت و زمان، خمیر یا ترکیب اولیه سیلیکون به یک قطعه سخت، پایدار و قابل استفاده تبدیل میشود. این فرایند با دقت بالا در قالبهای مخصوص و زیر دستگاههای پرس حرارتی انجام میشود.

مواد اولیه: ترکیب نرم و انعطافپذیر

در ابتدا، سیلیکون بهصورت یک ترکیب نرم، خمیری و شکلپذیر تهیه میشود. این ماده ممکن است از نوع RTV (پخت در دمای اتاق) یا HTV (پخت در دمای بالا) باشد، اما در تولید قطعات صنعتی، اغلب از نوع HTV استفاده میشود که نیاز به پخت با فشار و دما دارد.

مرحله اصلی: ورود به پرس حرارتی

قطعه خمیری آمادهشده، درون یک قالب فلزی قرار میگیرد و قالب زیر یک پرس حرارتی قرار میگیرد. در این مرحله، سه عامل مهم شروع به کار میکنند:

-

فشار: دستگاه پرس با نیروی بالا قالب را میبندد و سیلیکون را در قالب فشرده میکند تا همه فضای خالی پر شود.

-

حرارت: دمای قالب معمولاً بین ۱۶۰ تا ۲۰۰ درجه سانتیگراد تنظیم میشود.

-

زمان: بسته به ضخامت و نوع قطعه، زمان نگهداری در این شرایط بین چند ثانیه تا چند دقیقه متغیر است.

واکنش شیمیایی: پخت و سختشدن

وقتی سیلیکون تحت فشار و دمای مناسب قرار میگیرد، فرآیند ولکانیزاسیون (پخت) آغاز میشود. این واکنش باعث تشکیل پیوندهای عرضی بین زنجیرههای پلیمری سیلیکون میشود و در نتیجه، مادهای سخت، بادوام، انعطافپذیر و مقاوم به حرارت و عوامل محیطی شکل میگیرد.

خروجی: قطعه نهایی سیلیکونی

پس از گذشت زمان لازم، قالب باز میشود و قطعهی سیلیکونی پختهشده خارج میگردد. این قطعه حالتی لاستیکی اما مقاوم دارد و میتواند در صنایع مختلفی مانند خودروسازی، پزشکی، لوازم خانگی، الکترونیک و… استفاده شود.

جمعبندی

فرآیند پخت سیلیکون یعنی تبدیل یک خمیر شکلپذیر به یک قطعه نهایی مستحکم، دقیق و کاربردی. این کار به کمک پرس حرارتی انجام میشود و قلب اصلی تولید قطعات سیلیکونی محسوب میشود. بدون این مرحله، سیلیکون شکل نهایی و خاصیتهای فیزیکی مورد نیاز خود را به دست نمیآورد.

سایر خدمات مرتبط